Projekte

Blast Furnace Gas to Power (BFG)

CO2‐Reduktion durch den effizienten Einsatz von Hochofengas (Gichtgas) in Großgasmotoren für die Strom‐ und Wärmeerzeugung

Motivation

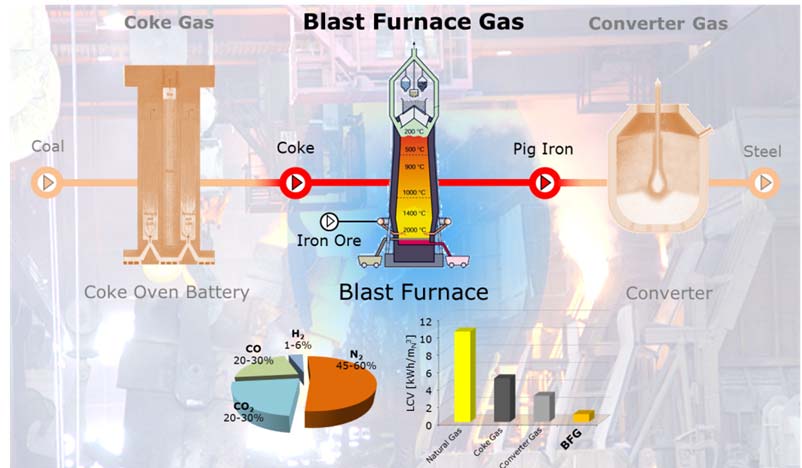

Im Stahlerzeugungsprozess entsteht das besonders schwer zu verarbeitende Gichtgas, das in reiner Form bisher meist nur zur Erhitzung der in den Hochofen zugeführten Verbrennungsluft (auch „Wind“ genannt) genutzt wird. Überschüssige Mengen werden häufig einfach abgefackelt. Aufgrund steigender Energiepreise und der Notwendigkeit der Reduzierung des CO2‐Ausstoßes sowie gesetzlicher Reglementierungen, die das Abfackeln verbieten, suchen inzwischen immer mehr Stahlproduzenten rund um den Globus aktiv nach Lösungen, die eine flexible, wirtschaftliche und ökologisch vertretbare Nutzung aller anfallenden Prozessgase, insbesondere auch des Hochofengases, ermöglichen.

Einen vielversprechenden Ansatz stellt dafür die Umsetzung in Großgasmotoren dar. Um eine ausreichende Wirtschaftlichkeit darstellen zu können, ist allerdings ein hoher Wirkungsgrad sowie eine ausreichende Leistungsfähigkeit des Motorkonzepts unerlässlich. Die konkrete Zielsetzung des Projekts am LEC bestand daher darin, ein Konzept für Gasmotoren der Baureihe 6 von GE Jenbacher (Leistungsklasse bis 4 MW) für den effizienten Einsatz von Hochofengas mit einem Wirkungsgrad von mehr als 40% und einer Leistung von über 60% des Erdgasbetriebs darzustellen. Neben der Einhaltung der Emissionslimits nach TA‐Luft waren zudem eine ausreichende Stabilität bei schwankenden Gasqualitäten sowie ein gutes Startverhalten gefordert.

Projektumfang und Umsetzung

Die Umsetzung des Projektes beinhaltete die Entwicklung eines geeigneten Verbrennungskonzeptes zur Erreichung der ambitionierten Motorfunktionswerte (durchgeführt vom LEC an der Technischen Universität Graz) sowie die Erarbeitung eines Regelungskonzepts zur Darstellung eines ausreichend stabilen Motorbetriebs (durchgeführt durch GE Jenbacher). Die Entwicklung des Verbrennungskonzepts wurde auf Basis der LEC Entwicklungsmethodik (LDM), die auf einer intensiven Interaktion der thermodynamischen Simulation und experimentellen Untersuchungen an Einzylinder‐Forschungsmotoren basiert, durchgeführt.

Das Projekt gliedert sich in folgende fünf Phasen:

1. Vorauswahl und Voroptimierung des Brennverfahrens auf Simulationsbasis

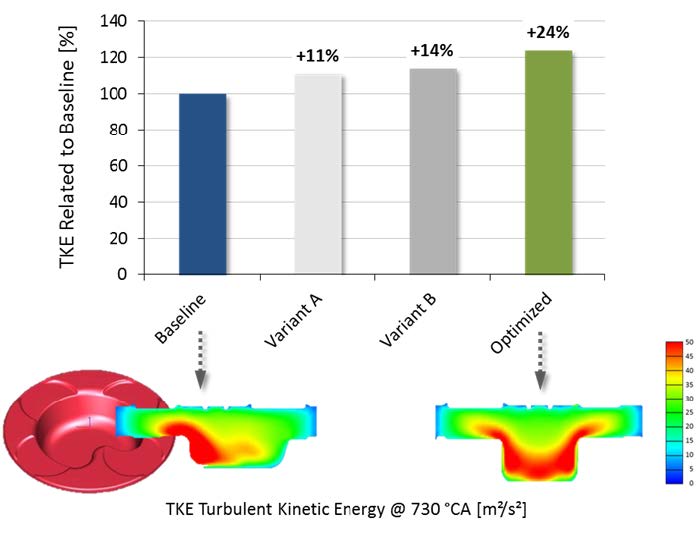

Die Vorauswahl und die Voroptimierung des Brennverfahrens erfolgten durch den umfassenden Einsatz von Simulationswerkzeugen zur Abbildung des motorischen Arbeitsprozesses. Basierend auf den Ergebnissen der null‐ und eindimensionalen Simulation wurde das direktgezündete Verfahren ausgewählt und die Hauptparameter der Verbrennung wie Verdichtungsverhältnis und Luftverhältnis abgeleitet. Die Festlegung der Brennraumgeometrie wurde in weiterer Folge durch Variantenrechnungen mit verschiedenen Kolbenformen auf Basis der dreidimensionalen CFD Methode durchgeführt. Die am besten geeigneten Kolbenformen wurden ausgewählt und für die experimentellen Untersuchungen vorbereitet. Vorentwicklung des Verbrennungskonzeptes auf Basis der 3D CFD‐Simulation.

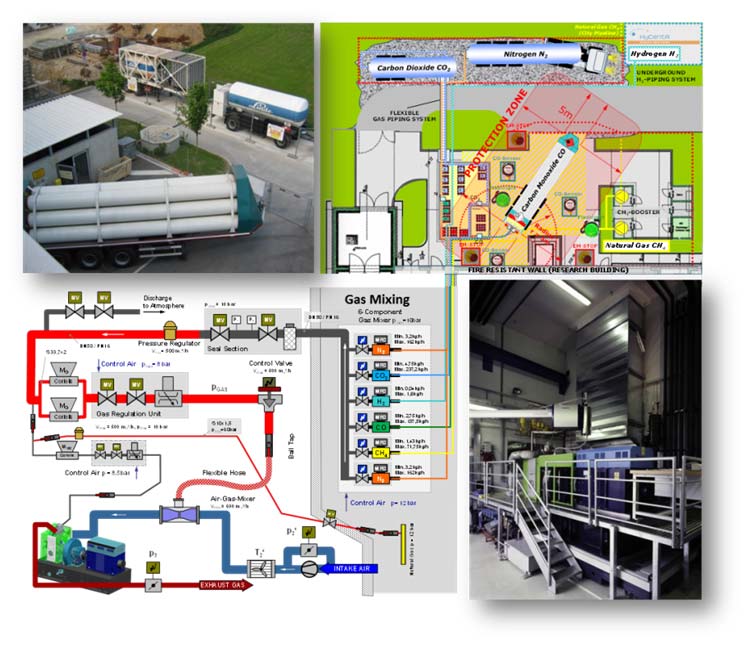

2. Adaptierung der Prüfstandinfrastruktur

Für die unterbrechungsfreie Versorgung mit den notwendigen Gaskomponenten waren auf Grund der sehr großen Massenströme an CO, CO2 und N2 umfangreiche Modifikationen an der Gasmischeinrichtung und den Gaszuführungen notwendig. Neben der Adaption der Gaszufuhr und der Bereitstellung der Gaskomponenten für den Betrieb des Versuchsmotors mit der geforderten Gaszusammensetzung war vor allem die Erweiterung der Sicherheitstechnik aufgrund des hochgiftigen Gasbestandteils CO eine wesentliche Herausforderung. Dazu wurden Maßnahmen wie die Einrichtung einer autarken Sicherheitssteuerung für den CO –Trailer, die Installation von CO‐Sensoren sowie die Etablierung eines umfassenden Personenschutz‐ und Sicherheitskonzeptes durchgeführt.

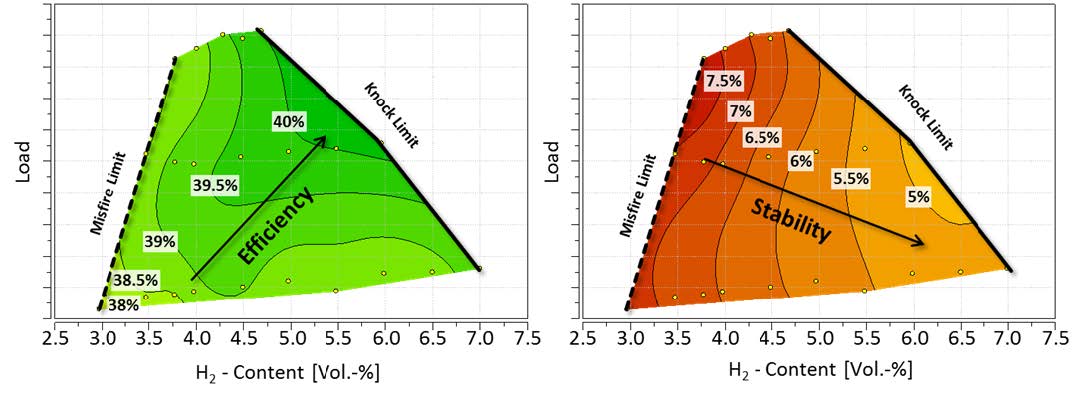

3. Experimentelle Entwicklung am Einzylinder‐Forschungsmotor

Zur Verifikation der Simulationsergebnisse und zur Bestimmung der erreichbaren Motorfunktionswerte (Wirkungsgrad, Emissionsniveau, Stabilität,…) wurden mit den ausgewählten Kolbenvarianten Messungen am Einzylinder‐Forschungsmotor durchgeführt. Nach Auswahl der Kolben‐Bestvariante erfolgte die Optimierung der Motorbetriebsparameter (Zündzeitpunkt, Gemischtemperatur, Ladedruck, …) für eine stabile Verbrennung.

4. Definition des Motor‐Konzeptes

In diesem Schritt erfolgte die abschließende Bewertung der Ergebnisse und Empfehlung des Motorkonzeptes für die Umsetzung am Prototyp‐Vollmotor. Mit dem entwickelten Motorkonzept können die geforderten Spezifikationen in Bezug auf Wirkungsgrad, Leistung, Emissionen und Stabilität mit ausreichendem Sicherheitsabstand erreicht werden. Zudem wurden im Rahmen der Endvermessung die Betriebsgrenzen für unterschiedliche Gaszusammensetzungen, die sich abhängig von der Prozessführung im Hochofen ergeben können und die damit einen wesentlichen Input für das Regelungskonzept darstellen, bestimmt.

5. Entwicklung Regelungskonzept

Für die Umsetzung des Verbrennungskonzeptes am Vollmotor und zur Darstellung eines stabilen Motorbetriebs unter variabler Last bei schwankender Gasqualität wurde ein speziell auf die Anwendung abgestimmtes Regelungskonzept entwickelt. Durch die kontinuierlich durchgeführte Optimierung sowohl der Verbrennung als auch der Gasbeimengung kann eine maximale Energieausbeute zu jedem Zeit‐ und Betriebspunkt sichergestellt werden. Das simulationsbasierte Regelungskonzept stützt sich auf der zylinderdruckgeführte Motorregelung und der geeigneten Zumischung eines Zweitgases. Das Regelungskonzept wurde unter anderem im Rahmen des Betriebs eines Prototypmotors in einem französischen Stahlwerk optimiert.

Ergebnis

2013 konnten in einem Stahlwerk in China die ersten vier GE Jenbacher Großgasmotoren vom Typ J620GS (1,97MW), in denen das neue Verbrennungskonzept für den Betrieb mit Gichtgas zur Anwendung kommt, installiert werden. Dies ist weltweit die erste Serienumsetzung einer BHKW-Anlage, in der Gichtgas zur Erzeugung von Energie und Wärme in einem Stahlwerk verwendet wird. Bei einem Gesamtwirkungsgrad von 83,5% liefert die Anlage eine Leistung von 7,9 MW. Durch den Einsatz dieser Motorentechnologie ist in diesem Stahlwerk eine CO2‐Reduktion von ca. 60.000t CO2 pro Jahr erreichbar. Die entwickelte Technologie ist im Prinzip weltweit in Hochofen‐Stahlwerken einsetzbar. Die Möglichkeit des Einsatzes hängt aber naturgemäß sehr stark von der generellen Prozessgestaltung, den regionalen Bedingungen (Energiekosten, Umweltauflagen, etc.) sowie den finanziellen Möglichkeiten der Betreiber ab. Aber selbst wenn nur ein Teil des oben erwähnten Potenzials ausgeschöpft wird, kann damit ein erheblicher Beitrag für die Umwelt geleistet werden.

Gase bei der Stahlproduktion

Vorentwicklung des Verbrennungskonzeptes auf Basis der 3D CFD‐Simulation

Infrastruktur für Betrieb des Forschungsmotors mit BFG